Placas de Desgaste

La clave de la solución propuesta a los defectos o deficiencias clásicas de las placas cerámicas actuales consiste:

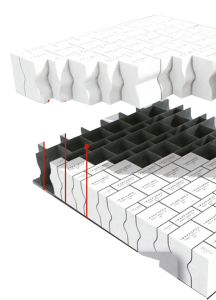

En un nuevo concepto basado en las formas cóncavas y convexas de los planos o paredes de los cerámicos DISSIPATION WEAR PLATE ALTALUM que contrapuestos el uno contra el otro y separados por un delgado

BLOQUE – AUTOTRABANTE

El Bloque Autotrabante evita el desprendimiento de los cerámicos (defecto clásico de las placas cerámicas tradicionales) aumentando notablemente su vida útil.

La disposición en bloque-autotrabante de planos cóncavos y convexos opuestos en el uno contra el otro conforman una placa con múltiples disipadores de energía cinética incidente ( proveniente del impacto del fluído ), transformando la componente de fuerza inicial en miles de pequeños vectores originados en la propagación de la energía contra las superficies radiales de formas cóncavas y convexas que la reducen a una magnitud despreciable, dando lugar a la absorción total. De esta características se deduce su alta resistencia al impacto y a la abrasión o desgaste, lo que da lugar a una altísima duración de la placa de revestimiento.

Altalum

Seguridad

Elementos Ceramicos

Altalum 95

Aplicaciones

Bloque – Autotrabante

La disposición en bloque-autotrabante de planos convexos opuestos el uno

contra el otro en la, conforman una placa con múltiples disipadores de

energía cinética incidente (proveniente del impacto del fluido),

transformando la componente de fuerza en miles de pequeños vectores

originados en la propagación dela energía contra las superficies

radiales de formas cóncavas y convexas que la reducen a una magnitud

despreciable, dando lugar a la absorción total. De esta característica

se deduce su alta resistencia al impacto y a la abrasión o desgaste, lo

que da lugar a una altísima duración de la placa de revestimiento.

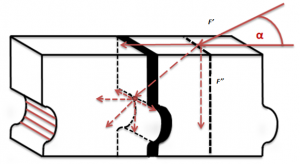

Descomposición del vector de fuerza inicial de impacto en miles de

pequeños vectores de magnitud despreciable dando origen en el

bloque-autotrabante a la absorción de energía.

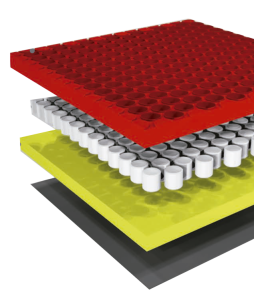

Placa de desgaste en cerámica vulcanizada.

• Cerámica en Alta Alúmina 92%

• Base metálica con espesor 4,8 mm, acabado en esmalte Epoxi, protección contra la oxidación.

• Tornillo, tuercas y arandelas para fijación en el “chute”, acabado bicromatizado, protección contra la oxidación.

• Vulcanización, dureza 50 Shore

Propiedades de la cerámica de Alta Alúmina 92%

• Alúmina 92%.

• Densidad = 3,6 – 4,64 g/m³

• Dureza, Vickers = 10 -11 GPA

• Resistencia a compresión= 2.400 Mpa

NUESTROS CLIENTES